金刚石刀具的切削性能有哪些因素影响?

- 作者:碳方程新材料(山西)有限公司

- 类别:行业新闻

- 更新时间:2021-08-31 09:21:41

- 浏览量:1535人阅读

一、影响金刚石刀具切削性能的关键三点

1、切削速度

金刚石刀具可在极高的主轴转速下进行切削加工,但切削速度的变化对加工质量的影响不容忽视。虽然高速切削可提高加工效率,但在高速切削状态下,切削温度和切削力的增加可使刀尖发生破损,并使机床产生振动。加工不同工件材料时,金刚石刀具的合理切削速度也有所不同,如铣削Al2O3强化地板的合理切削速度为110~120m/min;车削SiC颗粒增强铝基复合材料及氧化硅基工程陶瓷的合理切削速度为30~40m/min。

2、进给量

如金刚石刀具的进给量过大,将使工件上残余几何面积增加,导致表面粗糙度增大;如进给量过小,则会使切削温度上升,切削寿命降低。

3、切削深度

增加金刚石刀具的切削深度会使切削力增大、切削热升高,从而加剧刀具磨损,影响刀具寿命。此外,切削深度的增加容易引起金刚石刀具崩刃。不同粒度等级的金刚石刀具在不同的加工条件下加工不同工件材料时,表现出的切削性能也不尽相同,因此应根据具体加工条件确定金刚石刀具的实际切削参数。

二、金刚石刀具使用的三个诀窍

1、加工需采用正角型的刀片,来减少切削力、切削热和工件的变形。

2、操作过程中保持恒定的进给以避免工件的硬化,在加工过程中金刚石刀具要一直处于进给状态,铣削时纵向吃刀量a e应为半径的30%。

3、使用高压大流量切削液,以保证金刚石刀具加工过程的热稳定性,防止因温度过高导致工件表面变性和刀具损坏。

- 上一篇:培育钻石有何优势?

- 下一篇: 不同种类的金刚石散热方法有什么不同?

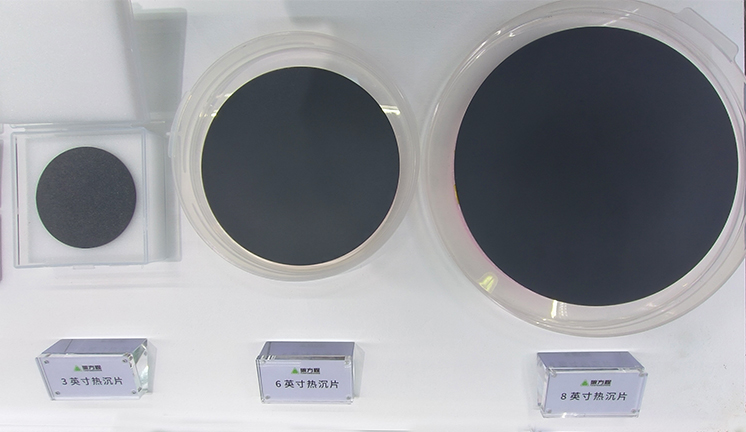

2025年金刚石热沉片产业竞争格局与趋势展望

2025年金刚石热沉片产业竞争格局与趋势展望

金刚石芯片安培级开关即将验证

金刚石芯片安培级开关即将验证

TFC-50200A

TFC-50200A

TFC-10800D

TFC-10800D

案例1 培育钻石

案例1 培育钻石

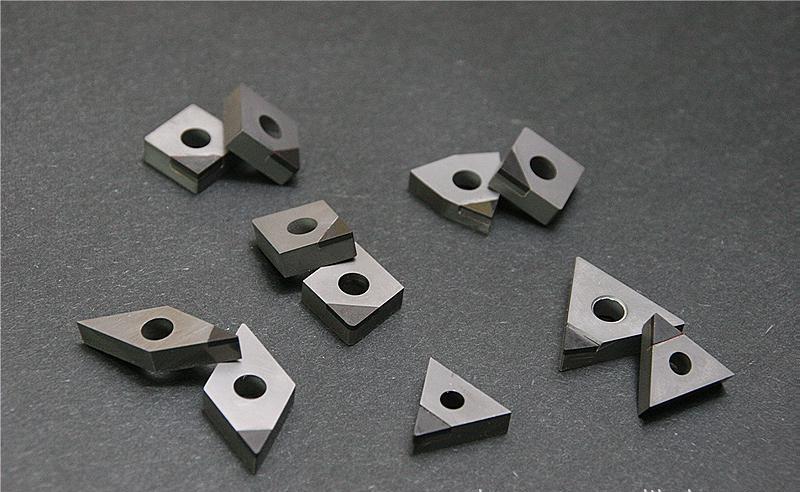

案例2 金刚石刀具

案例2 金刚石刀具